Specyfika montażu PV na dachu z blachy na rąbek

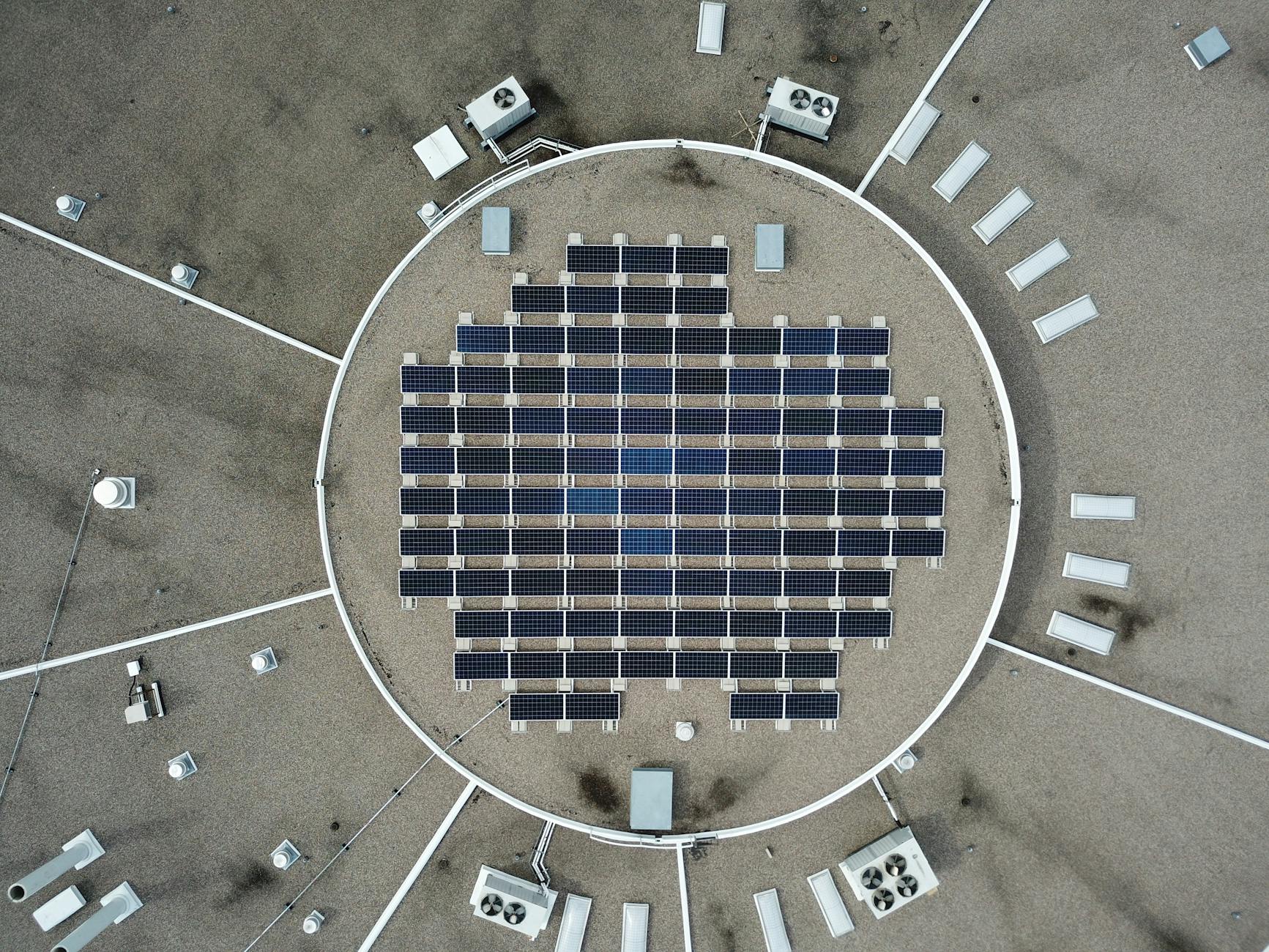

Dach z blachy na rąbek stojący to jedno z najczęstszych pokryć na nowoczesnych budynkach jednorodzinnych i obiektach usługowych. Estetyczny wygląd, mało łączeń poprzecznych i stosunkowo niewielka masa czynią go atrakcyjną bazą pod instalację fotowoltaiczną. Jednocześnie profil takiego dachu narzuca bardzo konkretne wymagania względem mocowania paneli PV, aby nie doprowadzić do odkształceń blachy, nieszczelności czy utraty gwarancji producenta pokrycia.

W odróżnieniu od klasycznych dachówek ceramicznych czy blachodachówki, blacha na rąbek ma długie arkusze oraz charakterystyczne pionowe przetłoczenia (rąbki), do których zazwyczaj mocuje się konstrukcję PV. Bez ingerencji w poszycie można uzyskać stabilny system nośny, ale tylko wtedy, gdy respektuje się zasady pracy termicznej blachy i rozkład obciążeń od paneli. Inaczej stosunkowo cienka blacha (0,5–0,7 mm) zacznie się giąć, wydawać niepokojące dźwięki, a po kilku latach może zacząć przeciekać.

Kluczowe elementy dobrze zaprojektowanego systemu PV na dachu z rąbkiem to: prawidłowy dobór typów mocowań, świadome prowadzenie szyn i paneli względem kierunku rąbków, kontrola sił docisku do blachy oraz uwzględnienie rozszerzalności termicznej. Dopiero kombinacja tych czynników pozwala na bezinwazyjny montaż (bez wiercenia w pokryciu lub z jego minimalizacją) i jednocześnie wysoki poziom bezpieczeństwa oraz szczelności na kilkadziesiąt lat.

Rodzaje blach na rąbek a konsekwencje dla mocowań PV

Systémy rąbka: tradycyjny rąbek stojący vs. rąbek zatrzaskowy

Na rynku funkcjonują dwa główne typy blach na rąbek: klasyczny rąbek stojący (najczęściej 25–32 mm wysokości, formowany na budowie z taśmy blachy) oraz rąbek zatrzaskowy (panelowy, z gotowych arkuszy z fabrycznie uformowanym zamkiem zatrzaskowym). Różnica jest istotna z punktu widzenia montażu fotowoltaiki.

Przy tradycyjnym rąbku stojącym stosuje się zazwyczaj zaciski rąbka (ang. seam clamps), które chwytają rąbek bocznie, ściskając go śrubami imbusowymi. Nie przebijają powłoki blachy, więc nie powodują nieszczelności. Warunkiem jest dobranie zacisku do konkretnego kształtu i wysokości rąbka oraz do rodzaju metalu (stal powlekana, aluminium, tytan-cynk, miedź). Zbyt mała powierzchnia styku lub złe dopasowanie profilu może prowadzić do miejscowych odkształceń lub przesuwania się zacisku po rąbku.

Przy rąbku zatrzaskowym producenci pokrycia często wymagają stosowania tylko dedykowanych systemów mocowań, które nie rozszczelniają zamka. Uniwersalne zaciski mogą tu spowodować rozwarcie zatrzasku przy obciążeniu wiatrem lub śniegiem, co w efekcie doprowadzi do nieszczelności połaci. Zanim zapadnie decyzja, jakie klemmy zastosować, trzeba sięgnąć do wytycznych producenta dachu – część firm ma własne klemy PV testowane na swoich profilach.

Grubość i materiał blachy a siły mocowania

Blacha na rąbek to z reguły cienka powłoka – 0,5–0,7 mm przy stali, ok. 0,7 mm przy aluminium, jeszcze cieńsza może być miedź czy tytan-cynk. Ta wartość bezpośrednio wpływa na nośność rąbka na ścinanie i docisk od zacisku. Mocowanie, które dobrze trzyma się stalowego rąbka 0,7 mm, może być zdecydowanie zbyt agresywne dla miękkiej miedzi o niższej grubości.

Producenci zacisków podają zwykle dopuszczalne siły, jakie dany zacisk może przenieść, ale podawane są one dla konkretnych kombinacji: typ blachy, wysokość rąbka, grubość oraz kształt profilu. Bez takich danych nie da się rzetelnie policzyć wymaganego rozstawu zacisków. Uśrednianie „na oko” kończy się tym, że zbyt duży moment dokręcania śrub gnie rąbek, a zbyt mały – powoduje jego ślizganie się.

Zdarzają się także dachy mieszane, gdzie część połaci wykonana jest z grubszych paneli (np. 0,7 mm stal), a inne fragmenty z cieńszej blachy. W takim wypadku nie powinno się stosować jednego wzoru dokręcania śrub na całym dachu. Dwa obroty kluczem w jednej strefie mogą być poprawne, w innej już niszczą profil. Rozsądne podejście to stosowanie klucza dynamometrycznego i trzymanie się wartości podanych w dokumentacji systemu montażowego.

Rozstaw rąbków i geometria dachu

Standardowy rozstaw rąbków to najczęściej 230–530 mm, jednak spotyka się pokrycia z niestandardową geometrią. Ten parametr wpływa na możliwość optymalnego ułożenia szyn montażowych pod panele PV. Jeśli rozstaw rąbków „nie zgrywa się” z siatką wymiarową modułów fotowoltaicznych, może być konieczne stosowanie łączników krzyżowych (szyny poprzeczne) albo dobór innych formatów paneli (np. węższe moduły).

Dodatkowo na dachach z rąbkiem często stosuje się długie, nieprzerwane arkusze blachy, więc wszelkie ruchy termiczne są akumulowane w obrębie całej połaci. Ułożenie paneli tak, by ograniczyć możliwość ruchu blachy, może doprowadzić do falowania lub efektu „płyt chodnikowych” – dach zacznie pracować skokowo, co generuje naprężenia w zamkach i po latach przyspiesza korozję oraz rozszczelnienia. Planując rozstaw klem rąbkowych, trzeba brać pod uwagę nie tylko obciążenia wiatrem i śniegiem, lecz także kierunki naturalnej pracy rąbków.

Systemy mocowań PV do blachy na rąbek stojący

Zaciski rąbka – podstawowy element konstrukcji

Zacisk rąbka (klema rąbka, uchwyt rąbka) to najczęściej stosowany typ mocowania fotowoltaiki do dachu z blachy na rąbek. Składa się z korpusu obejmującego rąbek oraz jednej lub kilku śrub dociskowych. Na górze ma z reguły gwint, do którego przykręca się szynę montażową lub bezpośrednio klemy modułowe. Ten gwint stanowi łącznik między dachową „infrastrukturą” a konstrukcją PV.

Podstawowa cecha dobrego zacisku rąbka to geometria dopasowana do konkretnego profilu. Część producentów oferuje „uniwersalne” uchwyty z regulacją, ale im bardziej uniwersalna geometria, tym większe ryzyko punktowego obciążenia i miejscowych wgnieceń blachy. Rozwiązaniem często stosowanym w praktyce jest dobranie dwóch–trzech typów zacisków danego producenta do różnych profili rąbków występujących na rynku i wykorzystywanie ich zgodnie z listą kompatybilnych systemów.

Dobre zaciski posiadają certyfikaty oraz badania nośności (na ścinanie poziome, wyrywanie pionowe, zmęczenie materiału). W obliczeniach statycznych instalacji PV parametry te są kluczowe, ale rzadziej mówi się o tym, że – oprócz samej nośności – istotna jest też sztywność połączenia. Zbyt elastyczny zacisk może doprowadzić do „bujania” całej konstrukcji przy wietrze, a tym samym zmęczeniowego zużywania rąbków i śrub.

Mocowanie szyn bezpośrednio do zacisków vs. system krzyżowy

W prostych realizacjach szyny montażowe mocuje się bezpośrednio do zacisków rąbka – jedna szyna w osi jednego rąbka. Rozwiązanie to minimalizuje ilość elementów, jest szybkie w montażu i stosunkowo lekkie. Sprawdza się dobrze na dachach o prostym kształcie, gdzie rozstaw rąbków pozwala na optymalne rozłożenie paneli PV bez konieczności komplikowania konstrukcji.

W bardziej wymagających przypadkach stosuje się konstrukcję krzyżową: do rąbków mocowane są pierwsze szyny (wzdłuż rąbków), a do nich poprzecznie druga warstwa szyn, do której dopiero mocuje się moduły PV. System krzyżowy pozwala lepiej dopasować rozstaw szyn do wymiarów paneli, równomierniej rozłożyć obciążenia i wprowadzić przerwy dylatacyjne w konstrukcji PV, niezależne od dylatacji samego pokrycia dachowego.

Konstrukcja podwójna generuje jednak dodatkową wysokość nad dachem i zwiększa momenty działające na rąbki przy silnym wietrze. Większa dźwignia to większe siły w zaciskach, które muszą zostać uwzględnione w obliczeniach. Wymaga to także dokładniejszego doboru ilości i rozstawu uchwytów na rąbku – często gęściej niż w systemie jednowarstwowym.

Systemy klejone i elementy wspomagające

Coraz częściej pojawiają się na rynku systemy, które łączą klasyczne mocowania mechaniczne z rozwiązaniami klejonymi lub uszczelniającymi. W przypadku dachów z rąbkiem nie stosuje się klejenia bezpośrednio do powłoki w głównej roli nośnej (ze względu na pracę termiczną blachy oraz ryzyko uszkodzeń powłoki), lecz raczej jako wzmocnienie połączeń lub ograniczenie drgań.

Przykładowo, pod stopkę zacisku rąbkowego można zastosować cienką matę EPDM. Ma ona dwa cele: ogranicza mikroruchy metal–metal, które generują hałas i ścierają powłokę, oraz rozkłada nacisk na większą powierzchnię blachy. Nie jest to rozwiązanie przenoszące wymierne obciążenia, ale redukuje koncentracje naprężeń i wydłuża żywotność pokrycia w miejscach mocowań.

W projektach wysokiej klasy stosuje się również szyny nośne z kanałami dylatacyjnymi, które pozwalają na kontrolowany ruch modułów względem dachu. Ma to szczególne znaczenie na długich połaciach, gdzie różnice temperatur mogą być duże, a ryzyko kumulacji odkształceń – wysokie.

Odkształcenia blachy na rąbek pod wpływem instalacji PV

Rozszerzalność termiczna i „praca” rąbków

Blacha na dachu zachowuje się jak duży, płaski wymiennik ciepła. Latem, przy pełnym nasłonecznieniu, ciemne pokrycie potrafi rozgrzać się do kilkudziesięciu stopni powyżej temperatury powietrza; zimą – schłodzić do temperatur skrajnie ujemnych. Te wahania przekładają się na wydłużanie i kurczenie się arkuszy. Im dłuższa połać blachy, tym większy całkowity skok wydłużenia wzdłużnym kierunku rąbka.

Tradycyjny dach z rąbkiem stoiącym zaprojektowany jest w taki sposób, aby te ruchy były przejmowane przez zamki, łapki mocujące i ewentualne dylatacje w obrębie okapu, kalenicy lub attyk. Jeśli na takie pokrycie „na sztywno” przykręci się konstrukcję PV, która blokuje blachę w kilku miejscach, ruchy termiczne nie znikają, lecz przenoszą się w miejsca o najmniejszej sztywności – często na przetłoczenia rąbków, ich zamki oraz sąsiednie arkusze.

Efektem są z czasem widoczne odkształcenia: falowanie powierzchni między rąbkami, lokalne wgniecenia przy uchwytach lub mikropęknięcia powłoki lakierniczej na krawędziach. Im większa rozpiętość paneli, tym większe znaczenie ma możliwość kontrolowanego ruchu konstrukcji względem blachy – na przykład poprzez odpowiednio zaprojektowane punkty stałe i przesuwne w systemie szyn.

Odkształcenia lokalne: zgniatanie rąbków i wgniecenia

Drugim typem deformacji są odkształcenia lokalne, wynikające z niewłaściwego zacisku lub nadmiernej siły dokręcania. Rąbek, choć wydaje się sztywny, jest cienkościennym profilem. Zbyt mocno dokręcony zacisk może go punktowo spłaszczyć albo skręcić. W krótkiej perspektywie bywa, że nie wpływa to jeszcze na szczelność, ale w dłuższym okresie takie miejsce staje się newralgiczne – tam koncentrują się naprężenia, tam też często jako pierwsza zaczyna odłazić powłoka antykorozyjna.

Typowym objawem zgniatania są widoczne „wcięcia” na rąbku w miejscu mocowań zacisków lub charakterystyczne „przewężenia”, gdzie profil traci pierwotny kształt. Przy mocnych wiatrach rąbek może zacząć w tych punktach delikatnie pracować, co generuje skrzypienie i niepokojące trzaski słyszalne wewnątrz budynku. U użytkownika często budzi to obawę o stabilność całej instalacji, choć początkowo problem dotyczy jedynie komfortu akustycznego i trwałości pokrycia.

W ekstremalnych przypadkach, gdy zacisk został zamontowany nie na osi rąbka, ale częściowo „na boku”, dochodzi do jego skręcenia. Zamek blachy pracuje wtedy pod nienaturalnym kątem, co może po latach doprowadzić do rozszczelnienia w strefie złącza dwóch arkuszy. Wilgoć wnikająca do środka zaczyna korodować niewidoczne z zewnątrz elementy mocujące, łapki i blachę, a pierwsze objawy widać dopiero po dłuższym czasie w postaci przecieków.

Wpływ śniegu i wiatru na pracę dachu z PV

Instalacja fotowoltaiczna wprowadza na dach nowy rozkład obciążeń. Panele zimą zatrzymują część śniegu, a latem stanowią przeszkodę dla wiatru, generując siły ssące i ściskające, których wcześniej na pokryciu nie było. Z punktu widzenia blachy na rąbek oznacza to lokalne skupiska obciążeń w miejscach, gdzie zamocowano zaciski.

Strefy krawędziowe i narożne – najbardziej obciążone obszary

Z punktu widzenia oddziaływania wiatru najbardziej newralgiczne są strefy krawędziowe i narożne dachu. To właśnie tam powstają największe podciśnienia, które dążą do „podniesienia” pokrycia wraz z konstrukcją PV. Jeśli w tych rejonach zaciski rąbkowe są rozstawione zbyt rzadko lub dobra nośność pojedynczego uchwytu nie została potwierdzona badaniami, ryzyko odkształceń i rozszczelnień rośnie wykładniczo.

Przy projektowaniu rozkładu mocowań konstruktor korzysta zazwyczaj z normy PN-EN 1991-1-4 (oddziaływanie wiatru) oraz kart nośności producenta zacisków. W praktyce oznacza to zagęszczenie uchwytów przy okapie, kalenicy, narożach i przy wszelkich załamaniach połaci (lukarny, attyki, świetliki). Jeśli inwestor wymusza „optymalizację kosztową” poprzez zmniejszenie liczby zacisków, te oszczędności potrafią wrócić w postaci falującej blachy, luzujących się śrub i przyspieszonego zużycia zamków rąbków.

Dodatkowym ryzykiem jest nierównomierne obciążenie sąsiednich rąbków. Jeden rządek zacisków pracuje wtedy dużo intensywniej niż pozostałe, co po kilku sezonach prowadzi do widocznych różnic w geometrii dachu: jedne rąbki są „podciągnięte” i lekko odkształcone, inne wyglądają jak świeże. Na pierwszy rzut oka winna wydaje się być sama blacha, chociaż problem leży w projekcie konstrukcji PV.

Śnieg zsuwający się z paneli a nieszczelności i uszkodzenia

Panele montowane na dachu z rąbkiem wpływają także na sposób zalegania i zsuwania się śniegu. W rejonach o większych opadach śniegu długie rzędy modułów tworzą rodzaj progów, za którymi śnieg kumuluje się w „kieszeniach”. Powstają wtedy lokalne strefy zwiększonego obciążenia, często zupełnie inne niż przewidziane w projekcie pierwotnego pokrycia.

Śnieg potrafi też działać jak klin. Gdy część warstwy pod panelami zaczyna się topić, a wyżej wciąż zalega zlodowaciały śnieg, dochodzi do cyklicznych ruchów, które przenoszą się na rąbki poprzez konstrukcję. W połączeniu z niewłaściwie dobranym zaciskiem, zbyt dużą wysokością konstrukcji lub brakiem elementów przeciwśniegowych wzdłuż dolnych krawędzi modułów, skutkiem bywa miejscowe odkształcenie blachy i mikropęknięcia powłoki na rąbkach.

Przy większych połaciach sensowne bywa wprowadzenie barier przeciwśniegowych w rejonach newralgicznych (nad wejściami, tarasami, chodnikami serwisowymi), skoordynowanych z układem paneli. Nie chodzi tylko o bezpieczeństwo osób – gwałtowne zrzuty śniegu z modułów potrafią zerwać obróbki, uszkodzić rynny oraz mechanicznie nadwyrężyć zamki rąbków tuż przy okapie.

Ograniczanie ryzyka nieszczelności przy montażu PV

Projektowanie konstrukcji PV z poszanowaniem „logiki” dachu

Dach z rąbkiem stojącym ma swoją wewnętrzną „logikę”: kierunek spływu wody, sposób pracy zamków, wrażliwe detale obróbek. Konstrukcja PV, która tego nie respektuje, szybko generuje problemy. W praktyce bezpieczny projekt zaczyna się od analizy:

- kierunku ułożenia arkuszy blachy i rąbków,

- sposobu zamocowania blachy do podkonstrukcji (łapki stałe/przesuwne),

- rozmieszczenia dylatacji i miejsc potencjalnego „ściśnięcia” lub „rozciągnięcia” połaci,

- istniejących elementów ingerujących w pokrycie (kominy, wyłazy, świetliki, maszt antenowy).

Dopiero w oparciu o te dane dobiera się liczbę i położenie zacisków rąbkowych, system szyn (pojedynczy lub krzyżowy) oraz ewentualne punkty stałe i przesuwne w samej konstrukcji PV. Typowy błąd to projektowanie układu szyn wyłącznie pod wymiar panelu i rozstaw krokwi, z całkowitym pominięciem tego, jak pracuje pokrycie blaszane.

Unikanie przewiercania pokrycia – kiedy to faktycznie konieczne

Jedna z głównych zalet dachu na rąbek to możliwość montażu fotowoltaiki bez ingerencji w powłokę hydroizolacyjną. Zaciski rąbkowe pozwalają obejść się bez klasycznych haków wkręcanych przez blachę w krokiew. Przewiercanie pokrycia w takim systemie powinno być absolutnym wyjątkiem i wynikać z konkretnych, dobrze opisanych przyczyn konstrukcyjnych.

Jeżeli producent blachy oraz projektant konstrukcji PV dopuszczają użycie dodatkowych punktów mocowania przechodzących przez blachę, konieczne jest:

- zastosowanie przetestowanych przepustów z uszczelkami (EPDM, butyl),

- usytuowanie otworów poza strefą zamków i przetłoczeń rąbka,

- zabezpieczenie krawędzi wiercenia farbą zaprawową dobraną do systemu antykorozyjnego blachy,

- dokładne odwzorowanie tych miejsc w dokumentacji powykonawczej.

W praktyce przewiercenia pojawiają się najczęściej przy montażu dodatkowych elementów – np. drabin ewakuacyjnych, masztów czy balustrad – a nie samych paneli. Kiedy ekipa PV „dorabia” przy okazji takie elementy bez konsultacji z dekarzem, granica odpowiedzialności za późniejsze nieszczelności staje się bardzo rozmyta.

Dobór śrub i momentu dokręcania zacisków

Słabym ogniwem wielu instalacji nie jest sam zacisk, lecz śruba i sposób jego dokręcenia. Rąbek to cienkościenny profil; różnica pomiędzy stabilnym chwytaniem a jego zgniataniem bywa kwestią kilku niutonometrów. Z tego powodu renomowani producenci zacisków podają zalecany moment dokręcenia i wskazują konieczność używania klucza dynamometrycznego.

Na budowie stosuje się często podejście „na wyczucie”, co przy mieszanych ekipach (część ludzi z doświadczeniem dekarskim, część tylko z PV) generuje sporą rozpiętość sił dokręcania. Skutki widać później na dachu: część zacisków delikatnie ślizga się po rąbku przy drganiach wiatru, inne mają wyraźnie wciśniętą blachę. Procedura odbioru instalacji powinna uwzględniać losową kontrolę momentu na kilku zaciskach, zanim moduły zostaną ułożone na stałe.

Znaczenie ma również sam typ śruby: stal nierdzewna A2/A4 odpowiedniej klasy wytrzymałości, z łbem i gniazdem pozwalającym na powtarzalne dokręcanie, zmniejsza ryzyko „przeskakiwania” narzędzia i przypadkowego dociśnięcia zacisku zbyt mocno.

Separacja galwaniczna i ochrona powłoki blachy

Dachy na rąbek wykonywane są najczęściej z blach stalowych ocynkowanych z powłoką lakierniczą lub z blach aluminiowych. Konstrukcje PV – szyny, zaciski – to z reguły aluminium i stal nierdzewna. Przy bezpośrednim styku różnych metali w obecności wilgoci może uruchomić się korozja galwaniczna, która z czasem niszczy powłokę i prowadzi do nieszczelności.

Rolą projektanta i wykonawcy jest tak dobrać elementy, by unikać niekorzystnych par materiałowych. Tam, gdzie styku nie da się wyeliminować, stosuje się:

- przekładki z EPDM lub innego elastomeru pod stopkami zacisków,

- powłoki izolujące na śrubach i drobnych elementach stalowych,

- ścisłe trzymanie się systemowych rozwiązań producentów blachy (np. dedykowane zaciski do danego systemu pokrycia).

Drobna rysa w powłoce w miejscu intensywnego kontaktu metal–metal, przy częstych cyklach zamarzania i rozmarzania, staje się po kilku latach początkiem ogniska korozji. Na dachu z PV dostęp do takich miejsc jest utrudniony, więc prewencja jest tutaj znacznie tańsza niż późniejsza naprawa.

Najczęstsze błędy przy montażu PV na rąbku i ich konsekwencje

Zbyt mała liczba zacisków i brak dokumentacji statycznej

Często spotykanym problemem jest montaż „z głowy” – bez obliczeń statycznych i bez odniesienia do kart nośności uchwytów. Ekipa dzieli dostarczone zaciski po równo między rzędy szyn, starając się „żeby wyglądało gęsto”. W rezultacie w strefach narożnych i przy krawędziach dach ma zbyt mało punktów podparcia, a w środku połaci – za dużo.

Konsekwencje widać szczególnie po kilku sezonach wietrznych: lekkie podniesienia rąbków w strefach skrajnych, pofalowana blacha między mocno dociążonymi zaciskami i pierwsze nieszczelności przy obróbkach. Problemu zazwyczaj nie łączy się od razu z PV, bo przecieki pojawiają się w innych miejscach niż pod modułami.

Niewłaściwy dobór zacisku do profilu rąbka

Uniwersalne zaciski bywają ratunkiem na budowie, ale przy zróżnicowanych profilach rąbków łatwo o błąd. Uchwyt zbyt szeroki nie obejmuje stabilnie zamka i przy obciążeniach śniegiem zaczyna go „rozchylać”. Z kolei zacisk za wąski lub z ostrymi krawędziami punktowo naciska na blachę, co w efekcie prowadzi do miejscowego zgniatania.

W praktyce zdarzają się sytuacje, gdy na jednej połaci są dwa różne typy rąbków (np. różni producenci blachy na dobudowie i na starej części dachu). Montaż jednej, uśrednionej geometrii zacisku kończy się tym, że na części rąbków uchwyt trzyma dobrze, a na części przesuwa się przy wietrze, generując hałas i uszkodzenia powłoki. Stąd tak ważne jest wcześniejsze rozpoznanie pokrycia i, jeśli trzeba, użycie dwóch wariantów uchwytów.

Blokowanie dylatacji dachu przez nieprzemyślany układ szyn

Na długich połaciach dekarz świadomie pozostawia możliwość „pracowania” blachy w określonym kierunku – np. poprzez przewagę łapek przesuwnych w górnej części dachu. Jeżeli konstrukcja PV zostanie rozmieszczona w taki sposób, że kilka linii zacisków rąbkowych przypada właśnie w strefie największego oczekiwanego ruchu, dach jest tam po prostu unieruchomiony.

Skutkiem są:

- pofalowania widoczne na powierzchni blachy między rąbkami,

- mikropęknięcia na krawędziach zamków,

- lokalne „strzały” blachy słyszalne podczas nagłego nagrzewania lub wychładzania połaci.

W skrajnych przypadkach po kilku latach dochodzi do rozszczelnienia zamków w rejonach, gdzie naprężenia kumulują się najbardziej. Nieszczelność nie musi znajdować się pod samym panelem – woda potrafi wędrować wewnątrz przekroju dachu i ujawnia się np. przy kominie, co utrudnia diagnozę.

Brak koordynacji z producentem blachy i utrata gwarancji

Producenci systemów rąbka stojącego często mają własne wytyczne dotyczące montażu PV. Zawierają one minimalne rozstawy zacisków, strefy, w których nie wolno ich montować (np. zbyt blisko krawędzi arkusza), zalecane typy uchwytów oraz warunki, po spełnieniu których gwarancja na pokrycie pozostaje ważna.

Montaż wykonany „na czuja”, bez sprawdzenia tych wytycznych, kończy się nierzadko utratą gwarancji na całą połać. Przy ewentualnym przecieku inwestor zostaje między młotem a kowadłem: producent blachy wskazuje na ingerencję firmy montującej PV, a wykonawca PV – na „fabryczny” problem z pokryciem. Udokumentowana współpraca z producentem dachu (lub przynajmniej pisemne potwierdzenie kompatybilności systemów) bardzo upraszcza późniejsze dochodzenie roszczeń.

Dobre praktyki montażowe i eksploatacyjne

Wizja lokalna i inwentaryzacja przedprojektowa

Zanim powstanie projekt konstrukcji PV, potrzebna jest dokładna wizja lokalna. W przypadku dachów z rąbkiem oznacza to nie tylko pomiar wymiarów połaci, ale też:

- identyfikację producenta i typu blachy (jeśli to możliwe),

- ocenę stanu technicznego rąbków, obróbek i obszarów potencjalnej korozji,

- sprawdzenie, czy dach ma istniejące dylatacje i w jaki sposób są zrealizowane,

- analizę już zamontowanych elementów (barierki, ławy kominiarskie, maszty).

Jeżeli dach jest starszy, z widocznymi śladami pracy blachy lub drobnymi nieszczelnościami, rozsądnie jest najpierw doprowadzić go do dobrego stanu technicznego, a dopiero potem układać panele. Inaczej fotowoltaika stanie się „plastrem” na wcześniej istniejące problemy, które z czasem i tak wyjdą na wierzch.

Szkolenie ekip montażowych z pracy na rąbku

Osoby przyzwyczajone do dachówek czy blach trapezowych często traktują rąbek jak kolejne pokrycie metalowe. Różnica w zachowaniu pod obciążeniem i wrażliwości na błędy montażu jest jednak znacząca. Dlatego przy większych inwestycjach dobrze sprawdza się krótkie szkolenie wykonawców, prowadzone wspólnie przez producenta blachy i dostawcę systemu montażowego.

Zakres takiego szkolenia obejmuje najczęściej:

Standardy pracy z kluczem dynamometrycznym na dachu

Dobre szkolenie nie kończy się na teorii. Największą różnicę robi praktyczne wyćwiczenie pracy z kluczem dynamometrycznym na rzeczywistych profilach rąbka. W warunkach budowy ważne jest, by monter potrafił:

- ustawić wymagany moment dokręcania zgodnie z kartą techniczną zacisku,

- stabilnie podeprzeć się na dachu tak, by nie „dociążać” śruby własnym ciałem,

- kontrolować kolejność dokręcania na długiej szynie (od środka do krawędzi, a nie odwrotnie),

- odróżnić delikatne „kliknięcie” klucza od sytuacji, gdy narzędzie już dawno przeskoczyło, a on nadal dokręca siłą mięśni.

W wielu firmach dobrze sprawdza się prosta procedura: pierwszy rząd zacisków na nowym dachu dokręca brygadzista lub osoba z największym doświadczeniem, reszta ekipy dopasowuje do tego „czucie” narzędzia. Dzięki temu rozrzut momentów dokręcania w obrębie jednej inwestycji realnie się zmniejsza.

Bezpieczne przemieszczanie się po dachu z rąbkiem

Rąbek pracuje nie tylko pod wpływem temperatury, lecz także obciążeń skupionych, takich jak ciężar montera. Szkolenie powinno obejmować także zasady poruszania się po połaci:

- stawianie stóp przede wszystkim w strefach podparcia (nad krokwiami, a nie w środku przęsła między nimi),

- unikanie chodzenia po samych rąbkach – szczególnie wzdłuż nich, co potrafi powodować odkształcenia zamków,

- stosowanie tymczasowych mostków i trapów w miejscach intensywnego ruchu,

- odkładanie narzędzi i elementów systemu na wyznaczone pola, zamiast „gdziekolwiek na blachę”.

Na dachach o cienkiej blasze stalowej pojedynczy monter z pełnym plecakiem narzędzi potrafi trwale wgnieść połacie, jeśli porusza się po nich jak po sztywnym betonie. Po kilku latach takie wgniecenia przyspieszają gromadzenie się wody i brudu, a w konsekwencji degradację powłoki.

Organizacja frontu robót i podział odpowiedzialności

Przy instalacjach na rąbku istotna jest jasna granica pomiędzy pracami dekarskimi a montażem PV. W praktyce dobrze działają dwa modele:

- dekarz jako lider dachu – wszystkie ingerencje w pokrycie (np. przejścia kablowe, mocowania elementów dodatkowych) wykonuje lub odbiera dekarz, a ekipa PV ogranicza się do zacisków rąbkowych i układania modułów,

- wspólny protokół koordynacyjny – firma PV przejmuje całość prac, ale z wyprzedzeniem uzgadnia z producentem blachy i dekarzem zakres dopuszczalnych działań, co potwierdza się na piśmie.

W obu przypadkach kluczowe są czytelne protokoły przekazania dachu przed montażem oraz po jego zakończeniu. W protokole wejściowym dobrze jest odnotować istniejące uszkodzenia powłoki, nierówności czy ślady korozji. Minimalizuje to późniejsze spory o to, co było przed montażem PV, a co jest jego skutkiem.

Planowanie trasy okablowania bez naruszania szczelności

Niekontrolowane przewiercanie połaci pod peszle i przepusty kablowe to jedna z najczęstszych przyczyn późniejszych przecieków. Na dachu z rąbkiem szczególnie opłaca się wykorzystać istniejące elementy i strefy uszczelnione:

- prowadzenie kabli do okolic komina, wywiewki lub innego obiektu już uszczelnionego,

- wykorzystanie przejść dachowych dedykowanych do danego systemu pokrycia,

- montaż skrzynek łączeniowych poza połacią – np. na ścianie szczytowej lub pod okapem – aby ograniczyć liczbę przejść przez blachę.

Jeżeli nowy przepust jest nieunikniony, powinien być zaprojektowany i wykonany „po dekarsku”: z mankietem, kołnierzem, uszczelką odpowiednią do blachy i zgodnie z wytycznymi producenta pokrycia. Tymczasowe „gumowe grzybki” skręcane w blasze najczęściej po kilku latach stają się źródłem przecieków, bo gumowy element starzeje się szybciej niż cały dach.

Strategia przeglądów i serwisowania instalacji

Dach z rąbkiem i PV wymaga nieco innej filozofii serwisu niż dach z dachówką. Oprócz standardowej kontroli elektrycznej, w ramach przeglądów warto cyklicznie sprawdzać elementy mechaniczne i stan pokrycia w pobliżu mocowań. Podstawowy zakres oględzin obejmuje:

- wizualną ocenę odkształceń blachy w rejonie zacisków,

- kontrolę losowo wybranych śrub pod kątem luzów i ewentualnych śladów zgniatania rąbka,

- sprawdzenie, czy profile i panele nie „pracują” względem uchwytów (ślady ruchu, wytarte powłoki),

- ocenę powłoki lakierniczej wokół punktów styku z elementami konstrukcji.

W praktyce, przy pierwszym przeglądzie po zimie często ujawniają się miejsca, gdzie dach próbował pracować, lecz został zablokowany. Można wtedy jeszcze skorygować liczbę zacisków lub ich rozstaw, zanim dojdzie do trwałych deformacji.

Monitorowanie odkształceń i pierwsze symptomy problemów

Nie każdy inwestor dysponuje zaawansowanym monitoringiem. Nawet prosta, coroczna dokumentacja fotograficzna potrafi jednak wychwycić wczesne objawy kłopotów. Warto zwrócić uwagę na:

- zmianę „rysunku” refleksów światła na blasze – pojawienie się nowych załamań linii może oznaczać pofalowanie,

- ślady przesunięcia zacisków względem rąbka (widoczne jako czyste, „wypracowane” pola na lakierze),

- pojawienie się rdzawego nalotu wokół miejsc styku metal–metal,

- głośniejsze niż dotychczas „strzelanie” blachy w słoneczne dni.

Jeżeli dach zaczyna odkształcać się nierównomiernie, pierwszym krokiem nie powinno być dociśnięcie zacisków mocniej, lecz weryfikacja, czy w którymś miejscu nie zostały one rozmieszczone zbyt gęsto lub w newralgicznej strefie dylatacji.

Postępowanie przy wykryciu nieszczelności

Kiedy pod połacią pojawia się wilgoć, inwestor instynktownie obwinia panele. Tymczasem wyciek na dachu z rąbkiem bywa trudny do zlokalizowania, ponieważ woda potrafi rozchodzić się wzdłuż zamków na znaczne odległości. Rozsądna procedura wygląda zazwyczaj etapowo:

- Oględziny od wewnątrz – ustalenie, w której strefie dach przecieka (położenie względem krokwi, elementów konstrukcyjnych, okien).

- Wstępna inspekcja połaci – szukanie widocznych uszkodzeń powłoki, odkształceń, śladów korozji w rejonie zdiagnozowanej strefy.

- Wytypowanie potencjalnych „winowajców” – połączenia obróbek, przejścia kablowe, nietypowe mocowania, a dopiero potem zaciski PV.

- Test z kontrolowanym polewaniem – wykonywany przez dekarza; systematyczne polewanie poszczególnych fragmentów połaci przy jednoczesnej obserwacji wnętrza.

Dopiero po zawężeniu obszaru można zdecydować, czy wystarczy miejscowa naprawa powłoki, uszczelnienie obróbki, czy też konieczny jest demontaż fragmentu instalacji PV, korekta rozstawu zacisków lub wymiana uszkodzonego arkusza blachy.

Współpraca trójstronna: inwestor – dekarz – wykonawca PV

Im bardziej skomplikowany dach, tym większe znaczenie ma komunikacja między stronami. W praktyce dobrze działa prosty schemat:

- inwestor zleca wykonanie przeglądu dachu przed montażem PV dekarzowi, który przygotowuje krótki raport ze zdjęciami,

- wykonawca PV na tej podstawie przygotowuje projekt rozmieszczenia zacisków, uzgadniając go z dekarzem lub producentem blachy,

- po montażu obie strony podpisują protokół odbioru połaci z instalacją, ze wskazaniem odpowiedzialności za poszczególne elementy.

Takie podejście wydłuża etap przygotowań, ale oszczędza czas i nerwy przy ewentualnych reklamacjach. Pozwala również uniknąć sytuacji, w której każda ze stron widzi tylko swój fragment układanki i nie dostrzega całościowego zachowania dachu.

Modernizacja istniejącej instalacji na rąbku

Coraz częściej pojawia się potrzeba rozbudowy lub modernizacji już działającej instalacji na dachu z rąbkiem – np. dołożenie kilku modułów, wymiana falownika na mocniejszy, instalacja dodatkowych zabezpieczeń. W takich przypadkach nie wolno traktować konstrukcji mechanicznej jako „skończonej na zawsze”. Przed każdą ingerencją opłaca się:

- ocenić stan istniejących zacisków (zużycie, korozja, ewentualne odkształcenia rąbków),

- sprawdzić, czy ich rozstaw nadal odpowiada aktualnym normom obciążenia wiatrem i śniegiem,

- skontrolować, czy od czasu montażu nie pojawiły się nowe dylatacje lub zmiany w konstrukcji dachu (np. dobudówki, nowe obróbki).

Dobrym zwyczajem jest przy takiej modernizacji wykonanie nowych obliczeń statycznych, nawet jeśli liczba modułów nie wzrasta drastycznie. Zmieniony układ szyn czy inne rozmieszczenie masy na połaci może bowiem wpływać na sposób pracy całego dachu.

Specyfika dachów aluminiowych i tytan-cynkowych

Nie wszystkie dachy na rąbek są stalowe. Pokrycia z aluminium lub blach tytan-cynk wymagają jeszcze większej staranności przy doborze zacisków i zabezpieczeń antykorozyjnych. Aluminium ma niższy moduł sprężystości i łatwiej się odkształca, natomiast tytan-cynk reaguje na niekorzystne pary galwaniczne znacznie szybciej niż stal ocynkowana.

Na takich dachach szczególnie istotne staje się:

- stosowanie zacisków przewidzianych przez producenta pokrycia lub przynajmniej przez systemodawcę uznawanego na tym rynku,

- bezwzględna separacja stali węglowej i innych potencjalnie reaktywnych metali od powierzchni pokrycia,

- obniżenie dopuszczalnych momentów dokręcania względem analogicznych rozwiązań na stali, co wymaga precyzyjnej kontroli podczas montażu.

Przykładowo, na cienkim aluminiowym rąbku już nieznaczne „przeciągnięcie” śruby potrafi trwale zdeformować profil, co w połączeniu z pracą termiczną prowadzi do powolnego „rozchodzenia się” zamka.

Znaczenie dokumentacji fotograficznej i opisowej

Dobrze przygotowana dokumentacja z montażu to nie tylko zabezpieczenie przed roszczeniami, ale także praktyczne narzędzie serwisowe. W przypadku dachów z rąbkiem szczególnie przydatne są:

- zdjęcia ogólne połaci przed montażem, z widocznym stanem blachy i obróbek,

- zbliżenia użytych zacisków, z widocznym oznaczeniem producenta i modelu,

- fotografie przedstawiające typowe punkty mocowania – jak zacisk opiera się o rąbek, jak poprowadzono szyny, gdzie znajdują się przejścia kablowe,

- opisowy schemat stref obciążenia i rozkładu uchwytów, nawet w formie prostego rysunku na planie dachu.

Podczas kontroli po kilku latach taka dokumentacja pozwala szybko porównać, czy układ konstrukcji i stan pokrycia uległ zmianie, czy też ewentualne odkształcenia mają charakter eksploatacyjny.

Rola norm i lokalnych warunków klimatycznych

Normy obciążenia śniegiem i wiatrem definiują podstawowe wymagania statyczne, ale na dachach z rąbkiem często decydujące są lokalne warunki mikroklimatyczne. Inny rozkład sił pojawi się na wolnostojącym domu na otwartej przestrzeni, a inny w zwartej zabudowie miejskiej, gdzie wiatr tworzy zawirowania między budynkami.

Przy projektowaniu konstrukcji PV warto uwzględnić:

- kierunki dominujących wiatrów i typowe zawirowania wokół kalenic i attyk,

- strefy gromadzenia się śniegu (zawyżone obciążenia przy załamaniach połaci, świetlikach, murkach ogniowych),

- możliwość tworzenia się zasp śnieżnych wokół modułów, zwłaszcza przy wysokich profilach montażowych.

Jeżeli z obliczeń wynika konieczność zagęszczenia zacisków w newralgicznych strefach, projektant powinien równocześnie rozważyć wpływ takiego zagęszczenia na zdolność dachu do dylatacji. Czasem korzystniejsze okazuje się lokalne zmniejszenie liczby modułów lub zmiana ich układu, niż „usztywnianie” całej połaci wbrew jej naturalnej pracy.

Najczęściej zadawane pytania (FAQ)

Czy można montować panele fotowoltaiczne na dachu z blachy na rąbek bez wiercenia?

Tak, w większości przypadków panele PV na dachu z blachy na rąbek montuje się bez wiercenia w pokryciu. Służą do tego specjalne zaciski (klemy) rąbkowe, które obejmują rąbek bocznie i są dociskane śrubami, nie przebijając blachy.

Warunkiem bezinwazyjnego montażu jest właściwy dobór zacisków do konkretnego profilu rąbka (wysokość, kształt, materiał i grubość blachy) oraz zastosowanie się do wytycznych producenta pokrycia dachowego i systemu montażowego.

Jakie mocowania do PV są najlepsze na blachę na rąbek stojący?

Najczęściej stosuje się zaciski rąbkowe (seam clamps) dopasowane geometrycznie do profilu rąbka. Dobre systemy posiadają:

- dedykowane modele pod konkretny typ rąbka (tradycyjny, zatrzaskowy, określona wysokość),

- badania nośności (na ścinanie, wyrywanie, zmęczenie),

- zalecane momenty dokręcania śrub.

W prostych dachach szyny mocuje się bezpośrednio do zacisków, a przy skomplikowanej geometrii lub „niewygodnym” rozstawie rąbków stosuje się konstrukcję krzyżową (dwie warstwy szyn), co ułatwia rozmieszczenie modułów i rozkład obciążeń.

Czy montaż PV na blasze na rąbek grozi nieszczelnością dachu?

Sam fakt montażu PV nie musi oznaczać nieszczelności, ale ryzyko pojawia się, gdy stosuje się niewłaściwe mocowania lub narusza się zamek rąbka (szczególnie przy systemach zatrzaskowych). Uniwersalne zaciski, które rozchylają zamek lub punktowo gniotą blachę, mogą po latach doprowadzić do przecieków.

Aby ograniczyć ryzyko nieszczelności:

- stosuj klemy dopuszczone przez producenta dachu (zwłaszcza przy rąbku zatrzaskowym),

- unikaj wiercenia w arkuszach blachy, chyba że system wyraźnie to przewiduje i zapewnia odpowiednie uszczelnienia,

- zachowaj zalecany moment dokręcania śrub, by nie deformować rąbków.

Jak dobrać rozstaw zacisków rąbkowych pod panele fotowoltaiczne?

Rozstaw zacisków zależy od kilku czynników: typu i grubości blachy, wysokości rąbka, kształtu profilu, strefy wiatrowej i śniegowej, a także rodzaju konstrukcji PV (pojedyncza warstwa szyn czy system krzyżowy). Producenci zacisków podają dopuszczalne siły, jakie może przenieść jeden uchwyt, oraz zalecenia co do maksymalnego rozstawu.

Nie należy przyjmować rozstawu „na oko” ani kopiować go z innego dachu o innym pokryciu. Prawidłowe podejście polega na:

- sprawdzeniu kart technicznych zacisków i systemu montażowego,

- uwzględnieniu lokalnych obciążeń śniegiem i wiatrem,

- zastosowaniu klucza dynamometrycznego przy montażu, aby osiągnąć zalecany docisk.

Czy panele PV mogą powodować odkształcenia i „falowanie” blachy na rąbek?

Tak, jeśli instalacja jest zaprojektowana i zamocowana nieprawidłowo. Blacha na rąbek pracuje termicznie – rozszerza się i kurczy na całej długości arkusza. Zbyt sztywne „zablokowanie” jej przez konstrukcję PV może doprowadzić do falowania połaci, niepokojących dźwięków, a w dłuższej perspektywie do przyspieszonego zużycia zamków i korozji.

Aby temu zapobiec, trzeba:

- projektować prowadzenie szyn i paneli z uwzględnieniem kierunku rąbków i ruchów termicznych blachy,

- stosować przerwy dylatacyjne w konstrukcji PV (szczególnie przy systemach krzyżowych),

- unikać nadmiernego docisku zacisków, który lokalnie gnie profil rąbka.

Jak grubość i materiał blachy wpływają na dobór mocowań PV?

Im cieńsza i „miększa” blacha (np. miedź, tytan-cynk), tym bardziej wrażliwa jest na punktowe obciążenia od zacisków. Zacisk dopasowany do stalowej blachy 0,7 mm może być zbyt agresywny dla miękkiej miedzi o mniejszej grubości i powodować odkształcenia już przy montażu.

Dlatego przy doborze mocowań trzeba zawsze uwzględnić:

- materiał pokrycia (stal powlekana, aluminium, miedź, tytan-cynk),

- grubość blachy na danej połaci (czasem różną w różnych częściach dachu),

- zalecany moment dokręcania śrub dla danego zestawu: blacha + rąbek + zacisk.

Stosowanie jednego „uniwersalnego” schematu montażu na całym dachu o zróżnicowanej grubości blachy jest błędem i może prowadzić do uszkodzeń profilu.

Czym różni się montaż PV na tradycyjnym rąbku stojącym od rąbka zatrzaskowego?

Na tradycyjnym rąbku stojącym stosuje się zazwyczaj zaciski chwytające rąbek z boku, bez ingerencji w zamek. Kluczowe jest dopasowanie kształtu zacisku do wysokości i profilu rąbka oraz właściwy docisk śrub.

Przy rąbku zatrzaskowym (panelowym) producenci często wymagają stosowania wyłącznie swoich, dedykowanych klem, przetestowanych na konkretnym profilu. Użycie „uniwersalnych” uchwytów może prowadzić do rozwarcia zatrzasku pod obciążeniem śniegiem lub wiatrem, co skutkuje rozszczelnieniem połaci. Zawsze należy sprawdzić zalecenia producenta blachy przed wyborem systemu mocowań PV.

Najbardziej praktyczne wnioski

- Montaż PV na dachu z blachy na rąbek wymaga dedykowanych rozwiązań, bo cienka blacha i specyficzny profil łatwo ulegają odkształceniu, hałasom eksploatacyjnym i nieszczelnościom przy złym doborze mocowań.

- Kluczowe jest stosowanie zacisków (klem) dopasowanych do konkretnego typu rąbka (tradycyjny stojący vs zatrzaskowy) oraz materiału blachy, zgodnie z wytycznymi producenta pokrycia, aby nie rozszczelnić zamka i nie stracić gwarancji.

- Grubość i rodzaj metalu (stal, aluminium, miedź, tytan-cynk) bezpośrednio wpływają na nośność rąbka i dopuszczalne siły docisku; ten sam zacisk i moment dokręcania mogą być bezpieczne dla jednej blachy, a destrukcyjne dla innej.

- Projektując rozstaw zacisków i ustawienie szyn montażowych względem rąbków, trzeba jednocześnie uwzględnić obciążenia wiatrem/śniegiem oraz rozszerzalność termiczną długich arkuszy blachy, aby dach mógł „pracować” bez falowania i uszkodzeń zamków.

- Nie można „uśredniać” momentów dokręcania śrub na całym dachu – szczególnie na dachach mieszanych grubości – konieczne jest użycie klucza dynamometrycznego i trzymanie się wartości z dokumentacji systemu montażowego.

- Rozstaw rąbków determinuje możliwości ułożenia szyn i paneli; przy nietypowej geometrii często trzeba użyć szyn poprzecznych lub innych formatów modułów, aby zachować prawidłowy rozkład obciążeń bez blokowania naturalnych ruchów blachy.